在現代生產環境中,車間管理是確保生產流程高效、安全和有序的關鍵。其中,5S管理與看板管理作為精益生產的重要工具,通過整合生產量、信息流動和作業效率,能顯著提升車間整體績效。本文將探討這兩大管理方法的運用原則,并說明其如何協同作用以優化車間運營。

一、5S管理原則及其對生產量、信息和作業的影響

5S管理源自日本,包括整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(Seiketsu)和素養(Shitsuke)五個步驟。其核心原則是創造一個整潔、有序的工作環境,從而提高生產效率和員工士氣。

- 整理(Seiri):去除不必要的物品,減少浪費和空間占用,直接提升生產量的穩定性和物料流動效率。

- 整頓(Seiton):將必要物品定置定位,確保工具和設備易于取用,減少作業中斷,促進信息的快速傳遞,例如通過標簽系統。

- 清掃(Seiso):保持工作區域清潔,防止設備故障,間接保障生產量的連續性。

- 清潔(Seiketsu):標準化清潔程序,形成制度化,確保信息(如安全規程)的一致性。

- 素養(Shitsuke):培養員工自律習慣,使5S成為日常作業的一部分,從而維持高水平的作業效率。

通過實施5S管理,車間可以顯著減少停機時間,提高設備利用率,從而直接提升生產量;同時,清晰的作業環境和標準化流程增強了信息的可見性和準確性,有助于員工及時發現并解決問題。

二、看板管理原則及其與生產量、信息的互動

看板管理是一種拉動式生產系統,源自豐田生產方式,其核心原則是使用視覺信號(如卡片或電子板)來管理物料和信息的流動。主要原則包括:

- 拉動生產原則:根據需求拉動生產,避免過度生產,確保生產量與市場需求匹配,減少庫存浪費。

- 信息可視化原則:通過看板顯示生產進度、庫存水平和作業指令,使信息透明化,便于管理者快速決策和調整。

- 標準化作業原則:看板系統強調標準化流程,確保作業的一致性和可重復性,從而穩定生產量。

- 持續改進原則:通過監控看板數據,識別瓶頸和浪費,驅動持續優化生產流程。

在生產車間中,看板管理通過實時更新生產量和作業狀態信息,實現了信息的即時傳遞。例如,當某工序完成時,看板會發出信號,觸發下一工序的作業,確保生產線的流暢運行。這不僅提高了生產量的可預測性,還減少了信息延遲,使作業人員能快速響應變化。

三、5S管理與看板管理的協同運用

將5S管理與看板管理結合,能發揮協同效應,進一步提升車間整體績效:

- 優化信息流動:5S的整頓和清潔原則為看板提供了整潔的展示環境,確保信息(如生產量數據)清晰可見,減少誤解和錯誤。例如,在5S整頓后的工具板上集成看板卡片,使作業人員能一目了然地獲取生產指令。

- 提升生產量穩定性:5S管理的素養原則培養員工遵守看板規則的習慣,確保拉動生產系統的有效實施,從而穩定生產量和減少波動。

- 增強作業效率:通過5S清掃和清潔,設備維護更及時,結合看板的實時信息反饋,作業中斷時間縮短,整體效率提高。

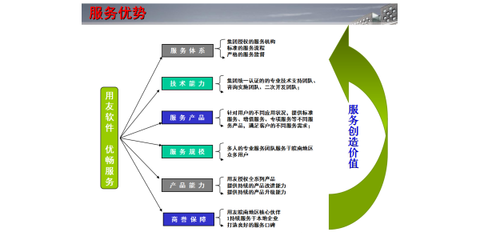

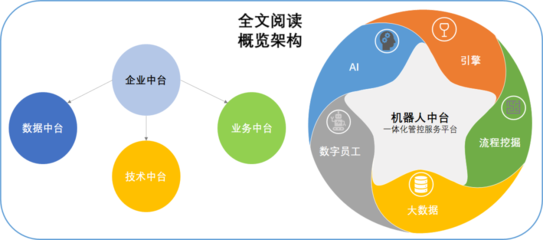

四、信息咨詢服務在管理中的應用

為了有效實施5S和看板管理,企業可以借助專業的信息咨詢服務。這些服務提供:

- 數據分析與優化:幫助分析生產量和信息流數據,識別改進點,并制定個性化的管理策略。

- 培訓和實施支持:提供5S和看板管理的培訓,確保員工理解原則并應用于日常作業。

- 持續監控與反饋:通過信息系統監控車間績效,提供實時報告,促進持續改進。

車間5S管理與看板管理的運用原則,結合生產量、信息和作業的優化,能顯著提升生產效率和質量。通過整合這些工具,并借助信息咨詢服務的專業支持,企業可以構建一個高效、透明的生產環境,實現可持續發展。